热轧异型钢材的生产工艺是怎样的?

热轧异型钢材是一种常见的金属材料,在建筑、机械制造等领域有着广泛的应用。它通过加热钢坯至一定温度,然后在辊机上连续轧制形成不同形状和尺寸的异型截面钢材。以下是热轧异型钢材的生产工艺步骤:

原料准备:首先需要准备适当尺寸的钢坯作为热轧异型钢材的原料。钢坯的质量和尺寸会直接影响产品的质量和尺寸。

加热:将钢坯放入加热炉中加热,使其达到适宜的轧制温度。加热的目的是软化钢材,增加其延展性,方便后续的轧制操作。

粗轧:经过加热的钢坯被送入轧机进行粗轧。轧机通过辊轧来使钢坯变形,形成初步的异型截面。

中轧:粗轧后的钢材再经过中轧工艺,进一步降低截面厚度,使得产品更加好。

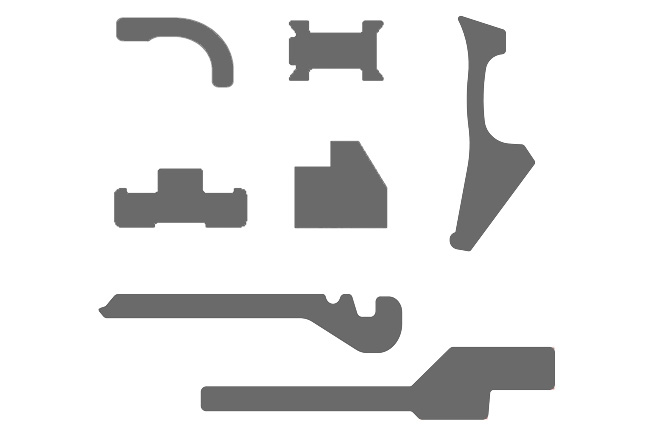

成形:通过不同的成形辊道和轧辊来成型不同的异型截面。生产中常用的成形方式包括冷弯、拉拔和逐步减厚。

冷却:成型后的异型钢材需要进行冷却,以保持其形状和性能稳定。

切割:根据客户需求,将冷却后的异型钢材进行切割,使其达到合适的长度。

质检:对生产出的异型钢材进行质量检测,确保产品符合相关标准要求。

包装:合格的异型钢材进行包装,并标明相关信息,便于运输和使用。

热轧异型钢材的生产工艺需要经过多道工序,每个环节都需要严格把控,以确保产品质量和形状的稳定。同时,生产过程中还需要注意安全操作,保障生产人员的安全。只有严格执行标准化操作流程,才能生产出优质的热轧异型钢材产品,满足客户的需求。